2021/02/10

家庭用3Dプリンターとはどんなものか

Clubhouseに招待されたい!三日で飽きそうな予感がしますが。

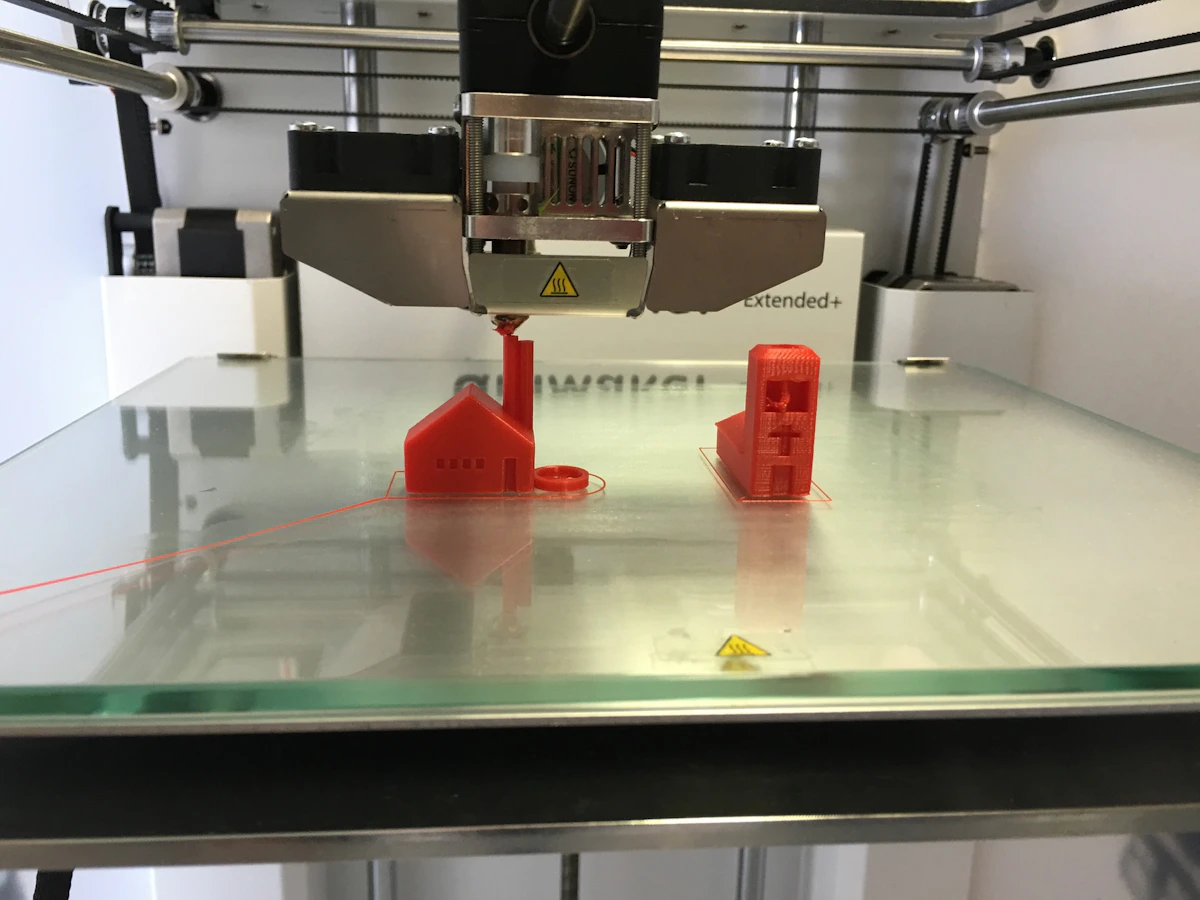

今回は弊社の松下が「家庭用3Dプリンター」について話しました。

最近の模型製作を取り巻く状況を見ていると、パーツやあるいは模型すべてを自作する人たちの多くが、粘土・プラ板・金属線などの各種素材を使った手作業の造形から3Dプリントによる造形に移行しているように見えます。

そろそろ自分も3Dプリンターを導入してみたいと思うのですが、性能がどう違うとか、何を基準に選んだらいいのかさっぱりわかりません。そこで、そもそも「最近の家庭用3Dプリンターとはどんなものなのか」調べてみたので、今日はその話をしようと思います。

熱溶解積層方式のプリンターは、家庭用の3Dプリンターが登場した当初に自分で組み立てるキット形式などでも売られていました。失敗するとひしゃげた形状になったり、途中で毛糸がほどけたような形になったり、趣深いものができるそうです。

光造形方式のものは、「比較的高価な製品が多い」と説明にはありますが、最近は価格も落ち着いてきて、3万円台でも購入が可能です。樹脂の入手も今では困難ではなく、Amazonで簡単に購入できます。模型製作ではこちらの方が多くの人に使われているように見えます。失敗すると、そもそも出力されないとか、ちぎれる・割れるとかあまり楽しくないことになるようです。

どちらにも長所・短所があり、どっちが優れているとは一概に言えないのですが、光造形方式のものの方が精密な造形には向いているとされています。

当初の光造形方式は、インクジェットプリンターでヘッドを動かして出力するのと同じように、レーザー光を走査させて造形する形でした。

その後、プロジェクターを使い、面で光をあてるDLP方式が登場。さらに、高価なプロジェクターをUVライトとこれをマスクするLCDパネルに置き換えたLCD方式が現れ、これによってプリンターの価格が格段に下がったこともあって、いよいよ本格的に模型製作に使われるようになりました。

Amazonなどで検索すると、ものすごくたくさんの数の3Dプリンターが出てくるのですが、今回はその中でも専門店であるSK本舗一押しの入門機、Elegoo Mars2 Proという機種をモデルにその構造とプリントの仕組みを見ていきたいと思います。

全体の写真はこちらからご覧ください。

レジンタンク

未硬化のレジンを満たすためのアルミ製容器、レジンタンクがLCDスクリーンのすぐ上に設置してあり、その底面にはレジンを感光するように透明のFEP(フッ素樹脂)フィルムが貼られています。

LCDスクリーン

LCDスクリーンとは、UVライトをマスクする、カメラで言うところのシャッターです。当初はカラーLCDが使われていましたが、高解像度を謳う最近の機種ではモノクロLCDが一般的。

UV光源

その下にはレジンを硬化させるUV光源があります。均一に発光する事が求められ、各社色々と工夫しているところらしいです。Mars2 Proの場合、光源を格子状に並べ、その上に各光源に対応する位置にレンズが付いていて、これでもって LCD を通してレジンに照射される光が均一に隅まで明るく照らされるようにしているそうです。

以上が、レジンタンクとそれからその下の箱の中に入ってるものになります。

ビルドプレート

レジンタンクの上部には出力物が貼り付く土台、ビルドプレートがあり、駆動部によって上下し、レジンタンク底面から0.1mmのところまで下がって、1 層目から出力できるような仕組みとなっています。ちなみに機械的に駆動するのがここだけというのが動作の正確性を高めるポイントだったりします。

カバー

また、本体は赤い透明のカバーで覆われていますが、単にデザインの都合でこうなっているわけではなくて、未硬化のレジンの溶剤が揮発して空気中に拡散しないために付いています。

カバーの中に溜まった気化した溶剤はどうなるのかというと、下の箱の中に入っているファンによって吸い出され、フィルターを通して綺麗になった空気が出ていくようになっています。

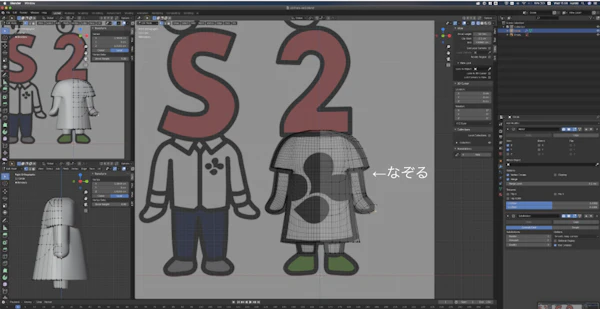

まず初めにデータを出力するための出力データを作成する必要があります。データの作成は2段階に分かれていて、一つ目の工程がモデリングです。

モデリングというのは最終的に出力するものを3Dデータで作成することを言います。おそらく出力するより大変で、CADで挫折する人は多いようです。

知り合いの原型師曰く「CADのモデリング画面から仕上がるものの感じをつかむことは出来ないため、出力しては直しの繰り返しになってしまう、実体を直接造形する方がはやい」とのことでした。慣れてしまうとはやいのかもしれませんが、慣れるまでが大変。

データのスライス

CAD でモデリングしたら、それをスライサーというソフトに読み込んで、データのスライス行います。データのスライスというのは出力していく一層一層のデータを 3D モデルから生成するというようなことです。

CADから書き出したデータを空間に配置してサポートやラフトを付け、文字通り出力する層(断面)にスライスします。これらの作業を行うスライサーはプリンターによって決められていて、Mars2 Pro の場合は無料の汎用スライサーであるChituboxを使います。

出力にあたってはデータの配置がとても重要です。

ひとつは積層痕の問題。

スライスする面に近い傾斜の面があると、層と層の段差が広い間隔で現れて滑らかでなく見えてしまいます。これを解消するには、いずれの面もビルドプレートに対してきっちり水平垂直か、あるいは45度に近い角度にすればOKです。

もうひとつはオーバーハングがあるとサポートが必要になるからです。

サポートは、出力段階で宙に浮いてしまう部分・強度が出ずに歪んでしまうような部分を支えるものです。斜めに配置すると空間的な効率は悪くなる、一方で特に家庭用の3Dプリンターではプリントできるサイズも限られるため、効率よく配置する必要があります。

ちなみにラフトとはビルドプレートと接する面につける薄い土台で、これは出力中に出力物がビルドプレートから剥がれてしまわないように面積を稼ぎつつ、剥がす時に楽なように全面密着しない形状にするといった役目のものです。

スライスという過程では「スライスすること自体よりも出力するものに角度を付けてサポートとラフトをつける」というところの方が重要な作業だったりします。

データの移動

ここまでできたら、スライスしたデータを出力機に移行するのですが、Mars2 Proの場合はUSBメモリでPCから移動します。USBメモリはType-A、最近だとWi-Fiで転送出来る機種もあるらしいです。

プリンターの準備

ビルドプレートとレジンタンクの底面が均一に1層分あくように調整します。正しく調整できないと出力物がビルドプレートから脱落する、しかし0.1mm単位のシビアな調整が必要ということで、初心者がまずつまずくところらしいです。

マニュアル通りではなくこうやると成功率が高い、というTipsをいろいろな人が書いています。 SK本舗による解説

https://docs.google.com/presentation/d/1xPVhW3tiaIiKpfQERKjKr2xzg3EYzAC6R6OK-uOwKTw/edit#slide=id.p

Mars2 Pro の特徴のひとつは、レベリングを一度行えば、しばらくは行わなくてよいところ。高機能・簡単を売りにした後発メーカーの機種にはボタンひとつでレベリングできたり、必要があると自動でレベリングするものもあるみたいです。

レジンの流し込み

調整が終わったらレジンタンクにレジンを流し込みます。

レジンは光に当たると反応して硬化してしまうため、遮光性のある樹脂や金属のボトルに入っています。

温度が低いと反応が抑制されて硬化しなくなってしまうため、冬場は予熱する必要があるそうです。鍋に40度程度の湯を沸かし、そこにレジンを容器ごと漬け、ゆっくりと振って中身を攪拌します。気温が高い時期には予熱せず攪拌だけしてレジンタンクに注ぎ込めばいいらしいです。

出力

出力には想像以上に時間がかかるらしく、3Dプリンターを導入するとプリントの進捗に合わせて生活するようになって不健康になるなどという話もあります。

この段階では出力物は中にも未硬化のレジンを含んでいて、表面にも未硬化のレジンがべっとりと付いた状態です。なので、出力が終わったらビルドプレートを斜めにするなどして余計なレジンを切り、出力物をヘラでビルドプレートから剥がします。

洗浄

IPA(イソプロピルアルコール、つまりアルコール液。情報処理推進機構ではない)で出力物表面の未硬化のレジンを洗い流します。IPAは洗うとレジンの色に染まって濁るのですが、それでも何度か使えるので、1 次洗浄用・2 次洗浄用の 2つにわけて管理し、2 度洗いするのが良いそうです。

2次硬化

洗ったらUVライトを使って内部に含まれている未硬化レジンを硬化させます。

UVライトは3Dプリンターの関連機器として各種販売されています。もし家にあるのであれば、アクセサリー用のものを使っても硬化できるという話もありました。結局は紫外線なので、日光でも硬化できるらしいのですが、時間がかかる、埃が付着する、どういう理屈かはわかりませんが白化するといった話もあって、あまりおすすめはできません。

また、今年の11月くらいにはTwitterで洗浄の仕方が議論になっていました。

綺麗に洗い流すために洗剤や超音波洗浄器を使うという人と、表面だけでなく造形物内部の未硬化レジンまで脱脂されて収縮や劣化の原因となるので、洗剤や超音波洗浄器は使わないという人がいたのですが、手順や時間にもよるので単純にどちらが正解とも言えなさそうでした。 いずれにせよ、この洗浄と2次硬化が第二の難関のようです。

後片づけ

情報を探すのに苦労したところですが、レジンタンクに残ったレジンには硬化したレジン片が含まれている可能性があるので、細かめの茶こしで濾しながら容器に戻せば良いようです。これをやらないと次に出力する時にうまくいかない可能性があります。

レジンタンクはFEPフィルムに傷を付けないように注意しながら造形物と同じようにIPAで洗浄して乾かします。

以上の手順、特に洗浄については油性のレジンの場合になります。

塗料と同じく油性は扱いが大変、特に洗浄に使うIPAは一般家庭で扱うべきものではないということで、水洗いレジンなるものが登場して人気を博しています。

油性のレジンを使うのと同じ機材で出力、出力後の洗浄をIPAではなく水で済ませることができるそうです。

油性レジンに比べて収縮率が高い、強度がいまひとつという評価も見かけましたが、問題なく使えているという意見も。しかし、IPAは毒性・危険性(引火点が12°)があり、しかも揮発しやすいと聞いてしまっては水洗いレジンしか使いたくなくなるというものです。

クリアパーツの造形

最近の3Dプリンターは積層痕もだいぶ少なくなってきたということなのか、透明レジンもラインナップされており、出力している人もいます。

これまでは透明なパーツを作成しようと思ったら、シリコンの型にレジンを流し込んで硬化させなければいけませんでした。化学反応で硬化するレジンは主剤と硬化剤をかき混ぜるため、そこで気泡をつくらないように注意が必要ですし、さらに、型に流し込む際にも空気を巻き込まないようにする必要があります。

だから、2 次硬化後に表面を紙やすりなどで磨く手間が必要であったとしてもなお、3Dプリントで透明の出力ができるのはすごく魅力的なことです。

シリコン型でできて、3Dプリントではできないこと

シリコン型ではできない様々なことができる3Dプリントですが、シリコン型でしかできないこともあります。

その最たるものがインサート成形、流し込むレジンとは別のものを型にセットしておくことでレジンに封入したり結合させるというテクニックのことです。細長いパーツの成形時の歪み、成形後の破損を防ぐためにアルミや真鍮の棒材を内部に埋め込む、別途造形したものを透明レジンに封入するといった具合に使います。

これはLCDスクリーン直近に造形する構造の現在の家庭用3Dプリンターではまず不可能なことです。

第三の方式「粉末造形方式」

熱溶解積層方式ではフィラメント(熱可塑性樹脂)、光造形方式では紫外線硬化樹脂、そして粉末を使用する粉末造形方式というものが最近出てきました。

今のところ一般向けとされる一番安い機種でも60万円程度しますが、今後さらに低価格化が進み、家庭用の製品が出てくる可能性も十分にあります。

メリット・デメリット

光造形方式で出力したものは、塗装の継ぎ目のところが弱くなる特性があるので、例えば細長い船のマストみたいなものを出力する場合には、横に寝かせるようにして、一層でもって出力されるようにするだとかそういうような工夫も必要ですが、その点、この粉末造形方式であればそういう弱い部分がない造形が可能です。

粉末造形方式には粉末をどのようにして造形するかによってさらにいくつかの方式があって、例えば、最も一般的な選択的レーザー焼結(SLS)は粉末を融点ギリギリまで加熱、1 層ずつレーザーで焼結していく、バインダージェット方式では液体結合材(バインダー)を噴射して層をつくっていく、といった具合らしいです。

なので、少なくとも何でも自前でモデリングする必要はなく、シェアされているものを出力したり、あるいはそれらをベースに気に入らないところだけ修正して出力するだけでも十分に楽しめるように思います。

先ほども話したように値段も安くなってきているので、興味を持たれた方は、家庭用3Dプリンター導入を検討してみてはいかがでしょうか。

今回は弊社の松下が「家庭用3Dプリンター」について話しました。

最近の模型製作を取り巻く状況を見ていると、パーツやあるいは模型すべてを自作する人たちの多くが、粘土・プラ板・金属線などの各種素材を使った手作業の造形から3Dプリントによる造形に移行しているように見えます。

そろそろ自分も3Dプリンターを導入してみたいと思うのですが、性能がどう違うとか、何を基準に選んだらいいのかさっぱりわかりません。そこで、そもそも「最近の家庭用3Dプリンターとはどんなものなのか」調べてみたので、今日はその話をしようと思います。

家庭用3Dプリンターの造形方式

現在流通している家庭用3Dプリンターには大きく2つの造形方式があります。

・熱溶解積層方式(FDM - Fused Deposition Modeling)

熱溶解積層方式では、フィラメントという220℃付近で融解する材料を溶かして、ミルフィーユのように1層ずつフィラメントを重ねて造形物を出力します。熱溶解積層方式は比較的安価な製品に採用されている造形方式です。

メリット・デメリット

・フィラメントが安い

・フィラメントの入手が容易

・本体価格が安価

・光造形方式よりも精密度が落ちる

・出力に時間がかかる

・光造形方式(SLA - Stereolithography Apparatus)

光造形方式では、紫外線硬化樹脂に紫外線を照射して、樹脂を固めて造形物を出力します。光造形方式は家庭用3Dプリンターのなかでも比較的高価な製品が多いです。

メリット・デメリット

・精密な造形が可能

・流線型の造形が可能

・造形時間が短い

・本体価格が高い

・樹脂が高価

・樹脂の入手が困難

熱溶解積層方式のプリンターは、家庭用の3Dプリンターが登場した当初に自分で組み立てるキット形式などでも売られていました。失敗するとひしゃげた形状になったり、途中で毛糸がほどけたような形になったり、趣深いものができるそうです。

光造形方式のものは、「比較的高価な製品が多い」と説明にはありますが、最近は価格も落ち着いてきて、3万円台でも購入が可能です。樹脂の入手も今では困難ではなく、Amazonで簡単に購入できます。模型製作ではこちらの方が多くの人に使われているように見えます。失敗すると、そもそも出力されないとか、ちぎれる・割れるとかあまり楽しくないことになるようです。

どちらにも長所・短所があり、どっちが優れているとは一概に言えないのですが、光造形方式のものの方が精密な造形には向いているとされています。

当初の光造形方式は、インクジェットプリンターでヘッドを動かして出力するのと同じように、レーザー光を走査させて造形する形でした。

その後、プロジェクターを使い、面で光をあてるDLP方式が登場。さらに、高価なプロジェクターをUVライトとこれをマスクするLCDパネルに置き換えたLCD方式が現れ、これによってプリンターの価格が格段に下がったこともあって、いよいよ本格的に模型製作に使われるようになりました。

Amazonなどで検索すると、ものすごくたくさんの数の3Dプリンターが出てくるのですが、今回はその中でも専門店であるSK本舗一押しの入門機、Elegoo Mars2 Proという機種をモデルにその構造とプリントの仕組みを見ていきたいと思います。

Elegoo Mars2 Pro

この機種の場合、本体サイズはそれほど大きくありません。ということは造形できるものもあまり大きくないということでもあります。全体の写真はこちらからご覧ください。

レジンタンク

未硬化のレジンを満たすためのアルミ製容器、レジンタンクがLCDスクリーンのすぐ上に設置してあり、その底面にはレジンを感光するように透明のFEP(フッ素樹脂)フィルムが貼られています。

LCDスクリーン

LCDスクリーンとは、UVライトをマスクする、カメラで言うところのシャッターです。当初はカラーLCDが使われていましたが、高解像度を謳う最近の機種ではモノクロLCDが一般的。

UV光源

その下にはレジンを硬化させるUV光源があります。均一に発光する事が求められ、各社色々と工夫しているところらしいです。Mars2 Proの場合、光源を格子状に並べ、その上に各光源に対応する位置にレンズが付いていて、これでもって LCD を通してレジンに照射される光が均一に隅まで明るく照らされるようにしているそうです。

以上が、レジンタンクとそれからその下の箱の中に入ってるものになります。

ビルドプレート

レジンタンクの上部には出力物が貼り付く土台、ビルドプレートがあり、駆動部によって上下し、レジンタンク底面から0.1mmのところまで下がって、1 層目から出力できるような仕組みとなっています。ちなみに機械的に駆動するのがここだけというのが動作の正確性を高めるポイントだったりします。

カバー

また、本体は赤い透明のカバーで覆われていますが、単にデザインの都合でこうなっているわけではなくて、未硬化のレジンの溶剤が揮発して空気中に拡散しないために付いています。

カバーの中に溜まった気化した溶剤はどうなるのかというと、下の箱の中に入っているファンによって吸い出され、フィルターを通して綺麗になった空気が出ていくようになっています。

プリントの手順

モデリングまず初めにデータを出力するための出力データを作成する必要があります。データの作成は2段階に分かれていて、一つ目の工程がモデリングです。

モデリングというのは最終的に出力するものを3Dデータで作成することを言います。おそらく出力するより大変で、CADで挫折する人は多いようです。

知り合いの原型師曰く「CADのモデリング画面から仕上がるものの感じをつかむことは出来ないため、出力しては直しの繰り返しになってしまう、実体を直接造形する方がはやい」とのことでした。慣れてしまうとはやいのかもしれませんが、慣れるまでが大変。

データのスライス

CAD でモデリングしたら、それをスライサーというソフトに読み込んで、データのスライス行います。データのスライスというのは出力していく一層一層のデータを 3D モデルから生成するというようなことです。

CADから書き出したデータを空間に配置してサポートやラフトを付け、文字通り出力する層(断面)にスライスします。これらの作業を行うスライサーはプリンターによって決められていて、Mars2 Pro の場合は無料の汎用スライサーであるChituboxを使います。

出力にあたってはデータの配置がとても重要です。

ひとつは積層痕の問題。

スライスする面に近い傾斜の面があると、層と層の段差が広い間隔で現れて滑らかでなく見えてしまいます。これを解消するには、いずれの面もビルドプレートに対してきっちり水平垂直か、あるいは45度に近い角度にすればOKです。

もうひとつはオーバーハングがあるとサポートが必要になるからです。

サポートは、出力段階で宙に浮いてしまう部分・強度が出ずに歪んでしまうような部分を支えるものです。斜めに配置すると空間的な効率は悪くなる、一方で特に家庭用の3Dプリンターではプリントできるサイズも限られるため、効率よく配置する必要があります。

ちなみにラフトとはビルドプレートと接する面につける薄い土台で、これは出力中に出力物がビルドプレートから剥がれてしまわないように面積を稼ぎつつ、剥がす時に楽なように全面密着しない形状にするといった役目のものです。

スライスという過程では「スライスすること自体よりも出力するものに角度を付けてサポートとラフトをつける」というところの方が重要な作業だったりします。

データの移動

ここまでできたら、スライスしたデータを出力機に移行するのですが、Mars2 Proの場合はUSBメモリでPCから移動します。USBメモリはType-A、最近だとWi-Fiで転送出来る機種もあるらしいです。

プリンターの準備

ビルドプレートとレジンタンクの底面が均一に1層分あくように調整します。正しく調整できないと出力物がビルドプレートから脱落する、しかし0.1mm単位のシビアな調整が必要ということで、初心者がまずつまずくところらしいです。

マニュアル通りではなくこうやると成功率が高い、というTipsをいろいろな人が書いています。 SK本舗による解説

https://docs.google.com/presentation/d/1xPVhW3tiaIiKpfQERKjKr2xzg3EYzAC6R6OK-uOwKTw/edit#slide=id.p

Mars2 Pro の特徴のひとつは、レベリングを一度行えば、しばらくは行わなくてよいところ。高機能・簡単を売りにした後発メーカーの機種にはボタンひとつでレベリングできたり、必要があると自動でレベリングするものもあるみたいです。

レジンの流し込み

調整が終わったらレジンタンクにレジンを流し込みます。

レジンは光に当たると反応して硬化してしまうため、遮光性のある樹脂や金属のボトルに入っています。

温度が低いと反応が抑制されて硬化しなくなってしまうため、冬場は予熱する必要があるそうです。鍋に40度程度の湯を沸かし、そこにレジンを容器ごと漬け、ゆっくりと振って中身を攪拌します。気温が高い時期には予熱せず攪拌だけしてレジンタンクに注ぎ込めばいいらしいです。

出力

出力には想像以上に時間がかかるらしく、3Dプリンターを導入するとプリントの進捗に合わせて生活するようになって不健康になるなどという話もあります。

この段階では出力物は中にも未硬化のレジンを含んでいて、表面にも未硬化のレジンがべっとりと付いた状態です。なので、出力が終わったらビルドプレートを斜めにするなどして余計なレジンを切り、出力物をヘラでビルドプレートから剥がします。

洗浄

IPA(イソプロピルアルコール、つまりアルコール液。情報処理推進機構ではない)で出力物表面の未硬化のレジンを洗い流します。IPAは洗うとレジンの色に染まって濁るのですが、それでも何度か使えるので、1 次洗浄用・2 次洗浄用の 2つにわけて管理し、2 度洗いするのが良いそうです。

2次硬化

洗ったらUVライトを使って内部に含まれている未硬化レジンを硬化させます。

UVライトは3Dプリンターの関連機器として各種販売されています。もし家にあるのであれば、アクセサリー用のものを使っても硬化できるという話もありました。結局は紫外線なので、日光でも硬化できるらしいのですが、時間がかかる、埃が付着する、どういう理屈かはわかりませんが白化するといった話もあって、あまりおすすめはできません。

また、今年の11月くらいにはTwitterで洗浄の仕方が議論になっていました。

綺麗に洗い流すために洗剤や超音波洗浄器を使うという人と、表面だけでなく造形物内部の未硬化レジンまで脱脂されて収縮や劣化の原因となるので、洗剤や超音波洗浄器は使わないという人がいたのですが、手順や時間にもよるので単純にどちらが正解とも言えなさそうでした。 いずれにせよ、この洗浄と2次硬化が第二の難関のようです。

後片づけ

情報を探すのに苦労したところですが、レジンタンクに残ったレジンには硬化したレジン片が含まれている可能性があるので、細かめの茶こしで濾しながら容器に戻せば良いようです。これをやらないと次に出力する時にうまくいかない可能性があります。

レジンタンクはFEPフィルムに傷を付けないように注意しながら造形物と同じようにIPAで洗浄して乾かします。

最近の話

水洗いレジン以上の手順、特に洗浄については油性のレジンの場合になります。

塗料と同じく油性は扱いが大変、特に洗浄に使うIPAは一般家庭で扱うべきものではないということで、水洗いレジンなるものが登場して人気を博しています。

油性のレジンを使うのと同じ機材で出力、出力後の洗浄をIPAではなく水で済ませることができるそうです。

油性レジンに比べて収縮率が高い、強度がいまひとつという評価も見かけましたが、問題なく使えているという意見も。しかし、IPAは毒性・危険性(引火点が12°)があり、しかも揮発しやすいと聞いてしまっては水洗いレジンしか使いたくなくなるというものです。

クリアパーツの造形

最近の3Dプリンターは積層痕もだいぶ少なくなってきたということなのか、透明レジンもラインナップされており、出力している人もいます。

これまでは透明なパーツを作成しようと思ったら、シリコンの型にレジンを流し込んで硬化させなければいけませんでした。化学反応で硬化するレジンは主剤と硬化剤をかき混ぜるため、そこで気泡をつくらないように注意が必要ですし、さらに、型に流し込む際にも空気を巻き込まないようにする必要があります。

だから、2 次硬化後に表面を紙やすりなどで磨く手間が必要であったとしてもなお、3Dプリントで透明の出力ができるのはすごく魅力的なことです。

シリコン型でできて、3Dプリントではできないこと

シリコン型ではできない様々なことができる3Dプリントですが、シリコン型でしかできないこともあります。

その最たるものがインサート成形、流し込むレジンとは別のものを型にセットしておくことでレジンに封入したり結合させるというテクニックのことです。細長いパーツの成形時の歪み、成形後の破損を防ぐためにアルミや真鍮の棒材を内部に埋め込む、別途造形したものを透明レジンに封入するといった具合に使います。

これはLCDスクリーン直近に造形する構造の現在の家庭用3Dプリンターではまず不可能なことです。

第三の方式「粉末造形方式」

熱溶解積層方式ではフィラメント(熱可塑性樹脂)、光造形方式では紫外線硬化樹脂、そして粉末を使用する粉末造形方式というものが最近出てきました。

今のところ一般向けとされる一番安い機種でも60万円程度しますが、今後さらに低価格化が進み、家庭用の製品が出てくる可能性も十分にあります。

メリット・デメリット

- 他の方式では使用できない材料(金属、砂、シリカ)で印刷できる

- 耐久性の強い造形が可能

- 光造形方式と比べてもさらに高価

光造形方式で出力したものは、塗装の継ぎ目のところが弱くなる特性があるので、例えば細長い船のマストみたいなものを出力する場合には、横に寝かせるようにして、一層でもって出力されるようにするだとかそういうような工夫も必要ですが、その点、この粉末造形方式であればそういう弱い部分がない造形が可能です。

粉末造形方式には粉末をどのようにして造形するかによってさらにいくつかの方式があって、例えば、最も一般的な選択的レーザー焼結(SLS)は粉末を融点ギリギリまで加熱、1 層ずつレーザーで焼結していく、バインダージェット方式では液体結合材(バインダー)を噴射して層をつくっていく、といった具合らしいです。

モデリングできなくても大丈夫

色々と話をしてきましたが、使ってはみたいけど自分で何かモデリングするなんてできそうにないと思う人もいるかもしれません。しかし、世界にはいくつものCADデータ共有サービスがあり、こちらのサイトなんかで検索すると多種多様なデータが揃っています。なので、少なくとも何でも自前でモデリングする必要はなく、シェアされているものを出力したり、あるいはそれらをベースに気に入らないところだけ修正して出力するだけでも十分に楽しめるように思います。

先ほども話したように値段も安くなってきているので、興味を持たれた方は、家庭用3Dプリンター導入を検討してみてはいかがでしょうか。