2021/11/15

3Dプリントの実際

時短営業が解除されて街に明るさが戻ってきました。

相変わらず外に出ていないので見かけた画像でしか知りませんが…。

今回は弊社の松下が「3Dプリンターを実際に使い始めてどうだったか」話しました。

3Dプリンタを購入して一年あまりが経ちました。 見るのと使うのとでは違うことも多々ありましたので、ここでは特に事前に調べた時にはわからなかったこと、イメージしていたのと違ったことに比重を置いて、ひと通りの工程について話したいと思います。

素材はSK本舗の水洗いレジン・高靭性水洗いレジンを使っています。IPAでの洗浄が必要になるレジンは扱いが大変に思えたためです。コスト面でのメリットが大きくよい判断だったと思います。

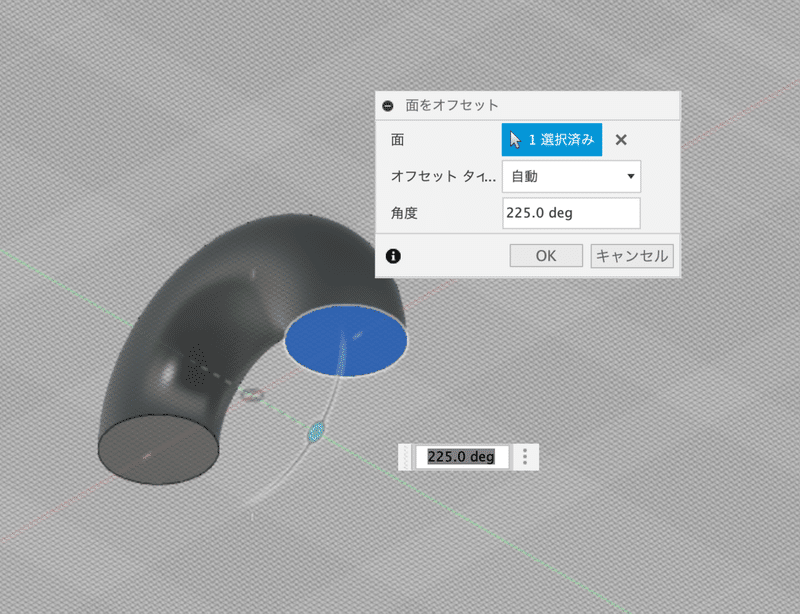

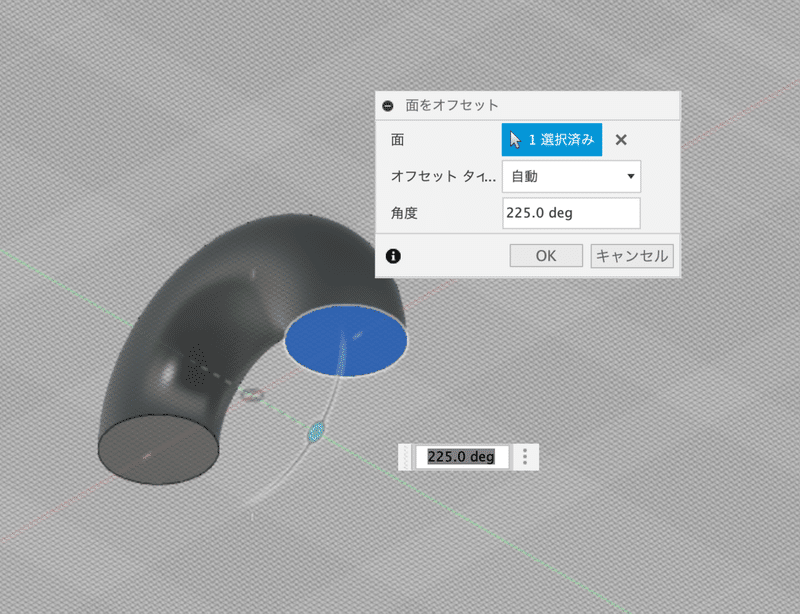

例えば、円を180度回転させて半分に割ったドーナッツのような立体を作り、その断面をプレス / プルすると、まっすぐではなく、ドーナッツの形状に沿って押し出されます。(既存のフィーチャーを修正)

この例だけ見ると、ユーザー以外には一見不可解で不便に思えるかもしれませんが、Fusion360 で編集するのは独立した面ではなく、ある立体の中のひとつの面と考えれば合点がいくことです。実際に造形する際にも、立体の組成は変わらずに、面の押し出し・押し込み具合だけが変わるというのは快適に感じる場面が圧倒的に多いです。

どんなものであれ、適切な造形は出力される大きさによっても異なってくるのですが、CAD のプレビューでは全高10cmのオブジェクトも1.6mのオブジェクトも大差なく表示されるので、それだけを頼りにプロポーションやディテールを調節することができません。

結果、何度もテストプリントしながら形状をつめたり、あるいは一旦手で造形した結果を参考に CAD で造形したりが必要になります。

サポートの量はパーツの大きさに比例して増えるので、そもそもモデリングと同じような精度で作業することを想定していないのでしょう。

自動生成機能が抜け漏れなく美しくサポートを付けてくれれば一番なのですが、現状では人の手による修正が不可欠ですし、高機能化する前にサポート不要の出力方式が普及してしまう可能性もありそうです。

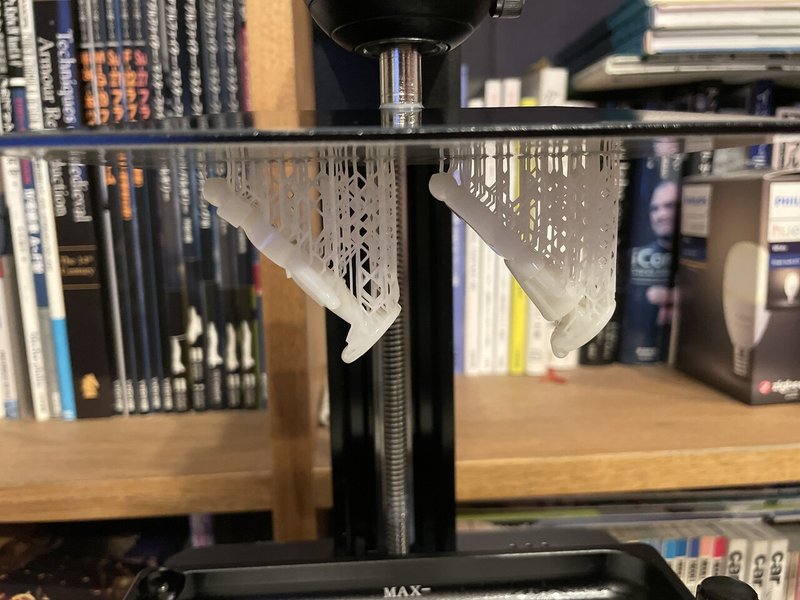

プリンタは、レジンタンク底面、透明なFRPフィルム面に光を照射してできた層を引きはがして1層分持ち上げるのですが、支えるものが少ない長大な面が現れると、引きはがす反動で中央付近が持ち上がったり破けてしまいます。これは同じくサポート不足で起きる面の圧縮と対になる現象です。

解決策はその面が斜めになるようにパーツを配置する、またはサポートをつけるですが、いずれの場合もパーツの造形が繊細な部分や奥まった部分にサポートをつけなければならなくなったりして一筋縄ではいきません。 あるパーツを平行にすべきか、傾けるべきか、それはとても難しい問題で、出力結果をみて配置し直したり、手戻りしてパーツの分割を変更することもしばしばです。

一方で、テスト出力で問題になったのはプラットフォームから出力品がなかなか剥がれなかったことです。

3Dプリンタに附属のUSBメモリに収録されていたデータを出力したのですが、今にして思えば出力データには照射時間やプラットフォームのリフト速度など、使用するレジンに応じて調整しなければならないパラメータが収納されているので、指定以外のレジンで出力するのはご法度だったのです。

何故人は3Dプリンタ、それも同じ機種を2台3台と買ってしまうのか。半年前には全くわかりませんでしたが、今ならば理解できます。

とはいえ、出力するパーツの形状を変えるわけにもいかないので、パーツにかかるテンションをコントロールし、また乾燥するまでパーツに手が触れないよう保護するバンパーを工夫することにしました。パーツを囲うフレームから何ヶ所か固定用のアームが伸びているもので、アームの傾き具合をみることで乾燥の程度を伺い知ることもできます。

洗浄後の水は日光に当てることで溶け込んでいる未硬化のレジンを硬化させ、濾してから流します。パーツのほかにプラットフォームやレジンタンクも洗浄しなければならないので、一度の出力で使う水の量はそこそこ多いです。悪天候が続くとレジンの硬化が不十分で濁ったままの水が溜まってしまい大変なことになります。

長時間照射して硬化が進むほど固くなりますが、同時に弾性が失われて脆くなるので、案配が難しいです。

一度だけですが、白レジンで出力した後に残ったレジンを見たらタンクの隅のほうに前回出力した黒が煙のように浮き上がっていたことがありました。タンクの側壁と底面の継ぎ目はシールされていないので、異なる色のレジンを使い分ける場合には特に念入りに掃除したほうがよさそうです。

「ボリュメトリクス3Dプリントは今後いくつかの市場を制覇するだろう」——世界を変える技術を開発する「xolo」のCEO・Dirk Radzinskiが語る(https://skhonpo.com/blogs/blog/volumedirk)

新しい方式では、層にスライスすることなく造形物全体を一度に出力する形、時間は1分未満に短縮され、サポートも不要になると言われているので、出力までの工程はこれまでと大きく変わることになるかと思います。

一方で、液状の樹脂にレーザーを当てて硬化させるわけなので、洗浄や2次硬化の工程は引き続き必要である可能性が高いと考えられます。3Dプリントはこれからもその姿を大きく変えつつ、より簡単・便利なものになっていくのではないでしょうか。

相変わらず外に出ていないので見かけた画像でしか知りませんが…。

今回は弊社の松下が「3Dプリンターを実際に使い始めてどうだったか」話しました。

3Dプリンタを購入して一年あまりが経ちました。 見るのと使うのとでは違うことも多々ありましたので、ここでは特に事前に調べた時にはわからなかったこと、イメージしていたのと違ったことに比重を置いて、ひと通りの工程について話したいと思います。

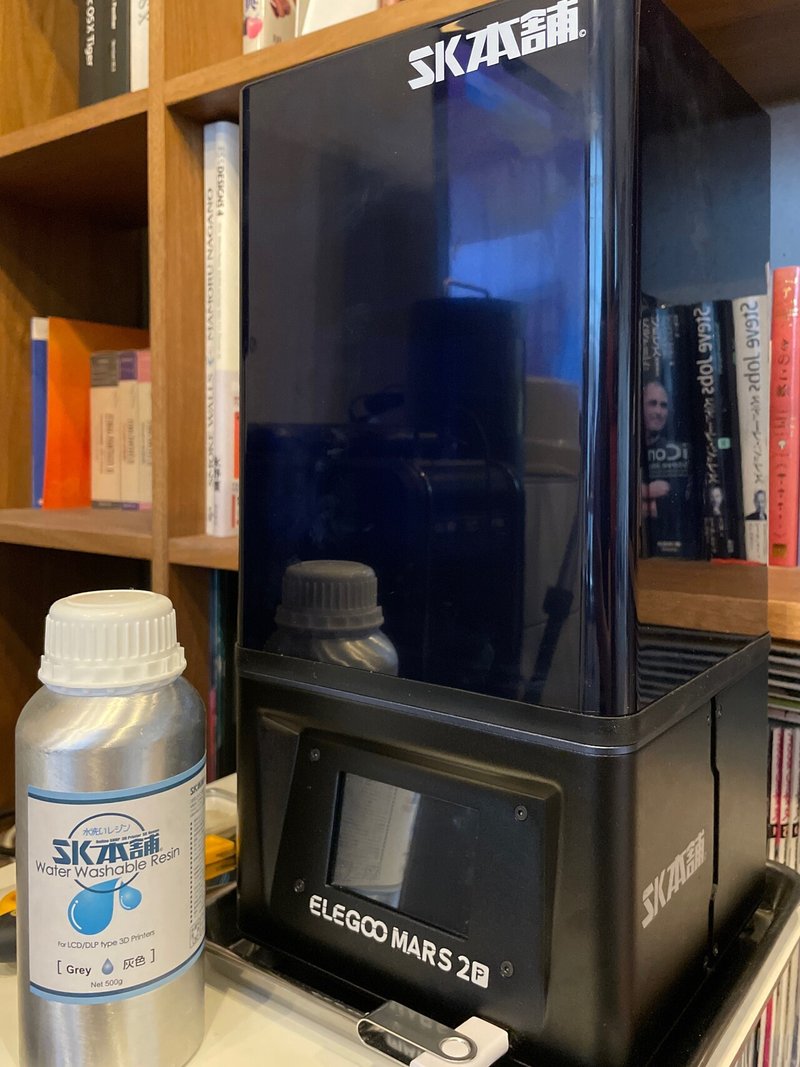

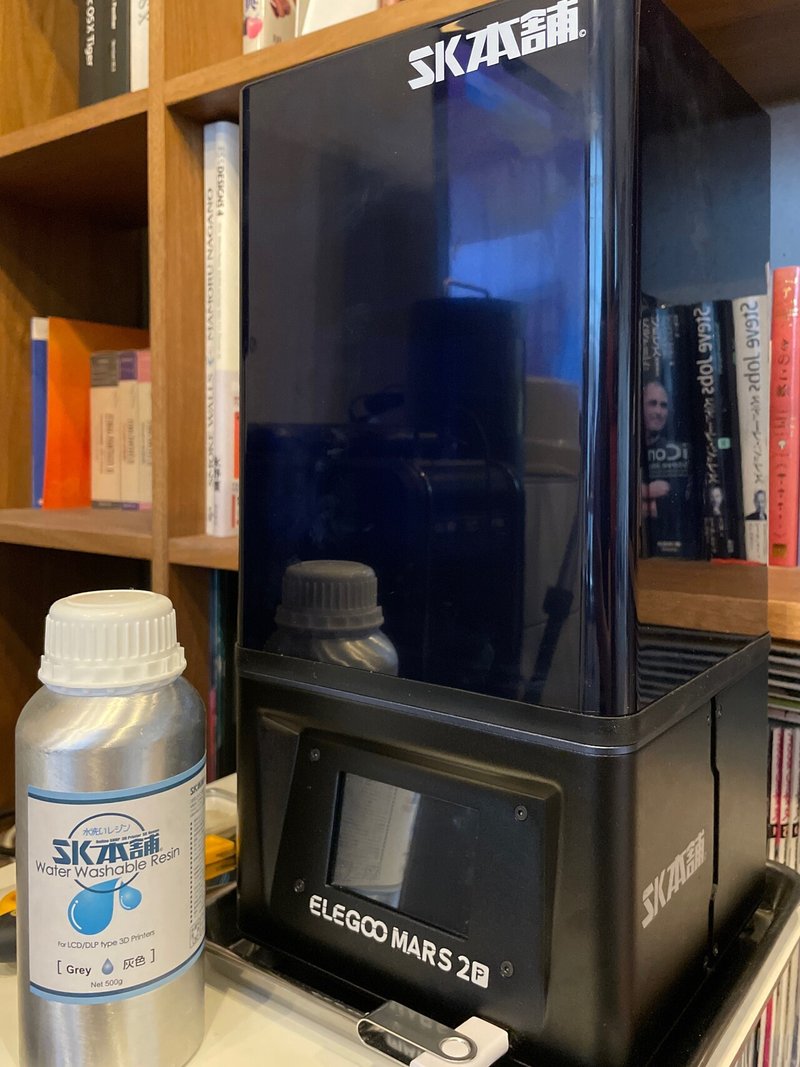

購入した機材・素材

まず機材ですが、プリンタは ELEGOO Mars 2 Pro になります。昨年数多くリリースされた高解像度モノクロLED採用の光造形方式の製品のひとつです。

素材はSK本舗の水洗いレジン・高靭性水洗いレジンを使っています。IPAでの洗浄が必要になるレジンは扱いが大変に思えたためです。コスト面でのメリットが大きくよい判断だったと思います。

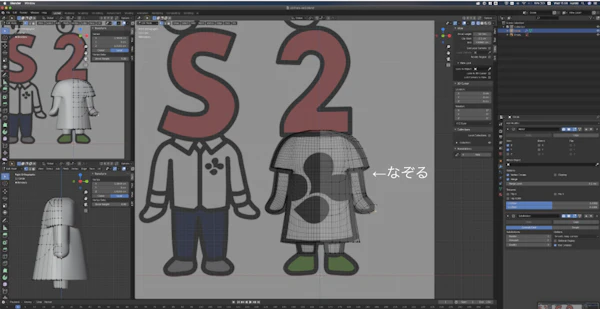

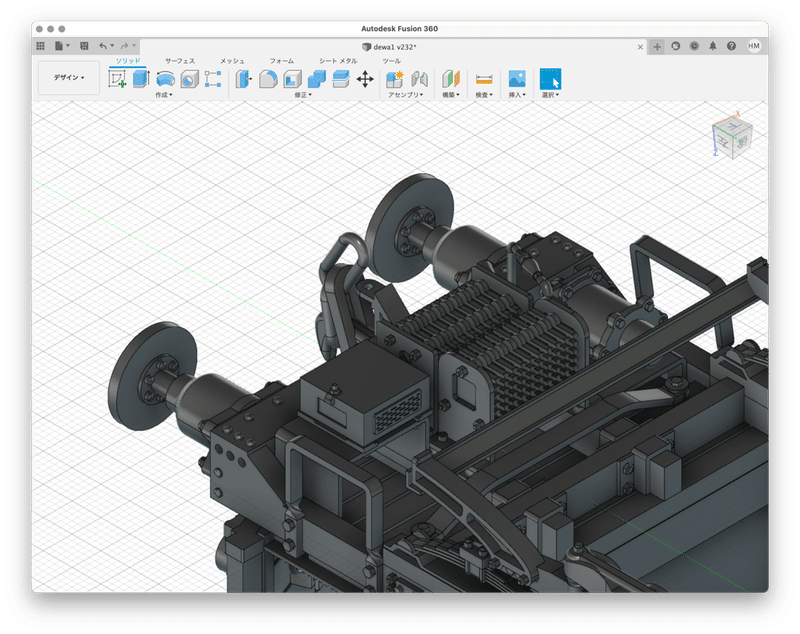

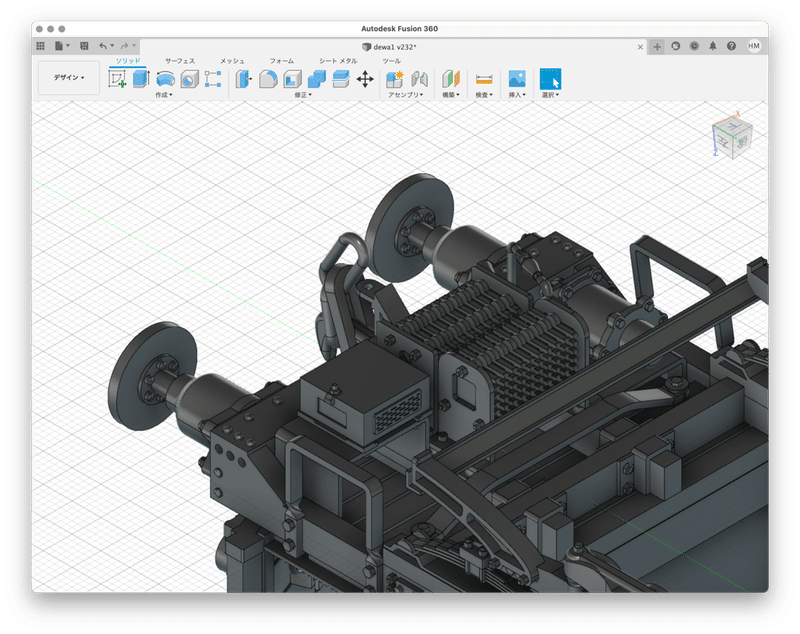

STEP1 モデリング

CAD を使って出力する立体をモデリングします。私が使っている CAD は Autodesk Fusion 360 です。

例えば、円を180度回転させて半分に割ったドーナッツのような立体を作り、その断面をプレス / プルすると、まっすぐではなく、ドーナッツの形状に沿って押し出されます。(既存のフィーチャーを修正)

この例だけ見ると、ユーザー以外には一見不可解で不便に思えるかもしれませんが、Fusion360 で編集するのは独立した面ではなく、ある立体の中のひとつの面と考えれば合点がいくことです。実際に造形する際にも、立体の組成は変わらずに、面の押し出し・押し込み具合だけが変わるというのは快適に感じる場面が圧倒的に多いです。

作っているものの大きさを実感できない

CADでの造形はundo / redoが自由自在、左右対称や同じ形状のリピートを手軽かつ正確に作れる等、手で造形するのに比べて大きなアドバンテージがあるのですが、一方で作っているものの大きさが実感できないという致命的な問題があります。どんなものであれ、適切な造形は出力される大きさによっても異なってくるのですが、CAD のプレビューでは全高10cmのオブジェクトも1.6mのオブジェクトも大差なく表示されるので、それだけを頼りにプロポーションやディテールを調節することができません。

結果、何度もテストプリントしながら形状をつめたり、あるいは一旦手で造形した結果を参考に CAD で造形したりが必要になります。

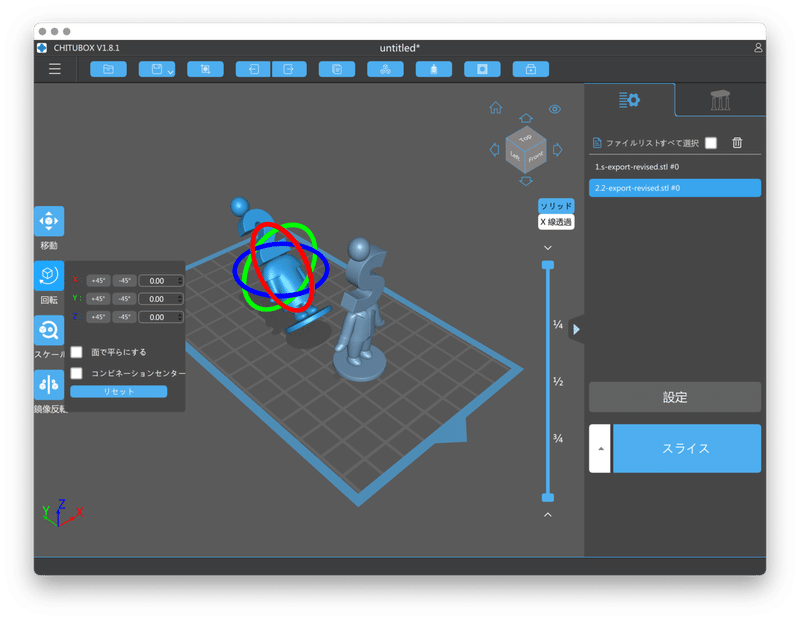

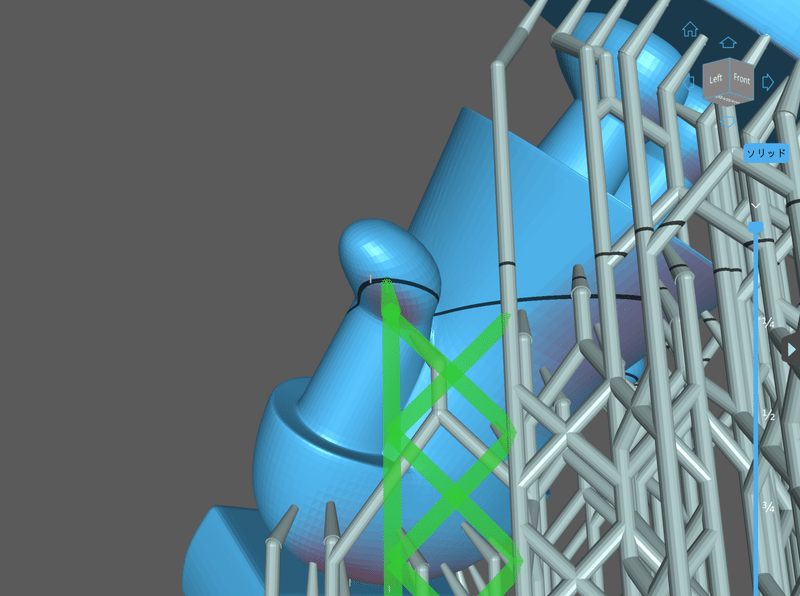

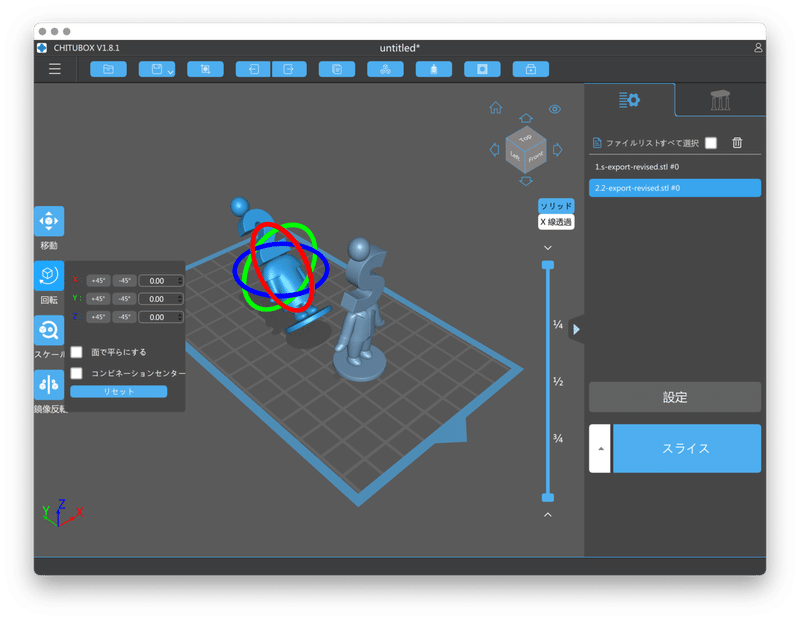

STEP2 スライス

CAD で作ったモデルをパーツ単位で STL ファイルに書き出してスライサーに読み込み、サポートを付け、スライスします。スライサーはいくつか試しましたが、結局 Mars 2 Pro では最もオーソドックスな CHITUBOX に落ち着きました。

サポートの量はパーツの大きさに比例して増えるので、そもそもモデリングと同じような精度で作業することを想定していないのでしょう。

自動生成機能が抜け漏れなく美しくサポートを付けてくれれば一番なのですが、現状では人の手による修正が不可欠ですし、高機能化する前にサポート不要の出力方式が普及してしまう可能性もありそうです。

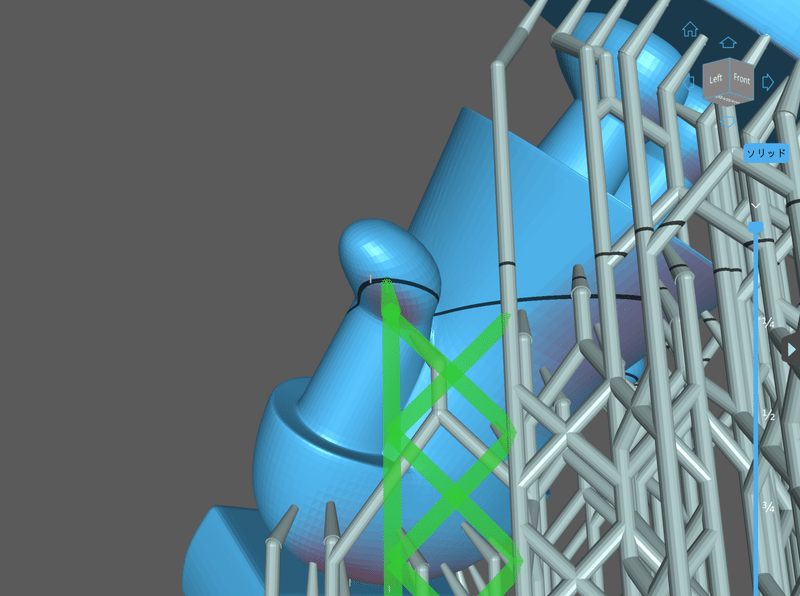

平行にすべきか、傾けるべきか。

パーツの配置に関していくつか配慮しなければならないことがあるのは知っていたのですが、実際に出力すると思ってもみなかった問題が出てきました。そのひとつがサポート不足による面のほつれです。プリンタは、レジンタンク底面、透明なFRPフィルム面に光を照射してできた層を引きはがして1層分持ち上げるのですが、支えるものが少ない長大な面が現れると、引きはがす反動で中央付近が持ち上がったり破けてしまいます。これは同じくサポート不足で起きる面の圧縮と対になる現象です。

解決策はその面が斜めになるようにパーツを配置する、またはサポートをつけるですが、いずれの場合もパーツの造形が繊細な部分や奥まった部分にサポートをつけなければならなくなったりして一筋縄ではいきません。 あるパーツを平行にすべきか、傾けるべきか、それはとても難しい問題で、出力結果をみて配置し直したり、手戻りしてパーツの分割を変更することもしばしばです。

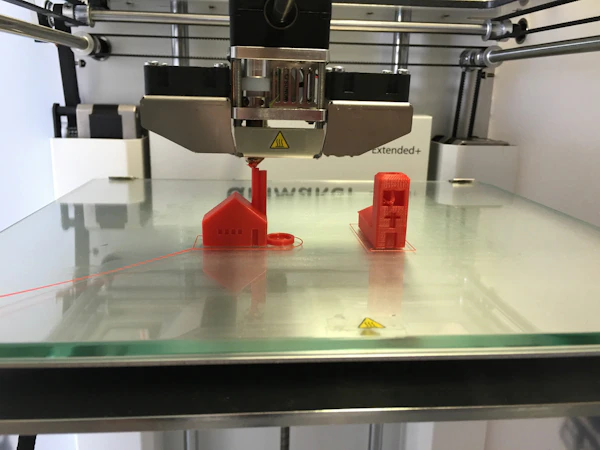

STEP3 出力

スライスしたデータをUSBメモリに入れて3Dプリンタに差し込んだらいよいよ出力です。 「プラットフォームのゼロ位置調整がシビア」という情報が多く、最初の出力は緊張感一杯でしたが、マニュアル通りの手順で調整・テストしてみると、一発できっちり出力できました。しかもゼロ位置調整は一度やれば再調整はほぼ必要なさそうな気配、これは嬉しい誤算でした。

一方で、テスト出力で問題になったのはプラットフォームから出力品がなかなか剥がれなかったことです。

3Dプリンタに附属のUSBメモリに収録されていたデータを出力したのですが、今にして思えば出力データには照射時間やプラットフォームのリフト速度など、使用するレジンに応じて調整しなければならないパラメータが収納されているので、指定以外のレジンで出力するのはご法度だったのです。

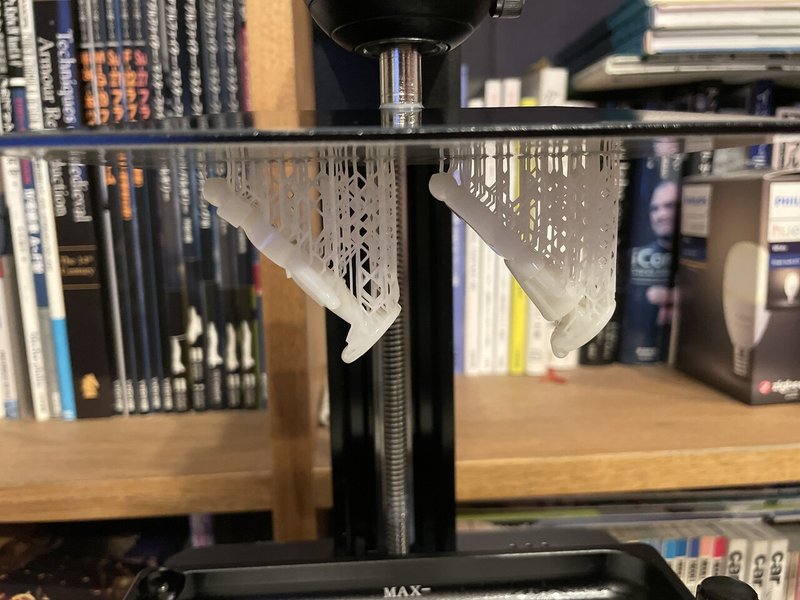

プリンタ増殖問題

もうひとつよく書かれていたのが「出力にはとにかく時間がかかる、生活をプリントに合わせることになる」でした。 最初の頃は比較的小さなパーツを作っていたので「なんだ1時間もかければそこそこのものが出力できるじゃないか」と高を括っていました。しかし作るものが大きくなり、安定した出力を求めて斜めに配置し、パーツを保護するためのバンパーをつけ・・・とするうちに1時間が2時間になり3時間になり、最近では最低3時間、長ければ倍の6時間といった具合です。何故人は3Dプリンタ、それも同じ機種を2台3台と買ってしまうのか。半年前には全くわかりませんでしたが、今ならば理解できます。

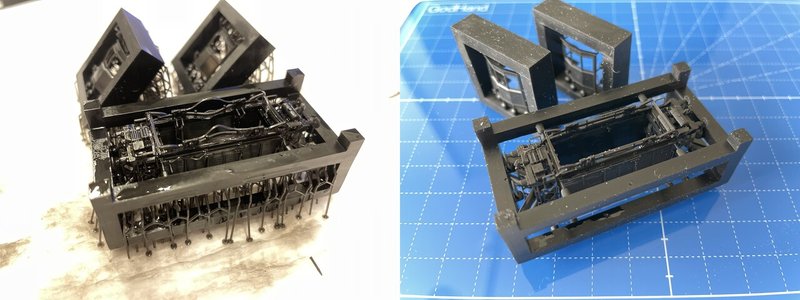

STEP4 洗浄

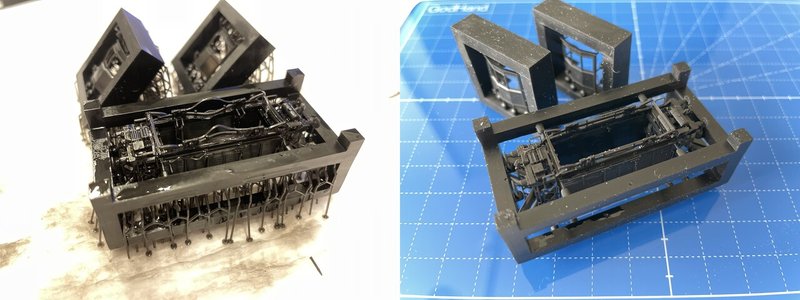

出力が完了したらパーツをプラットフォームから剥がして洗浄します。手元に使い古しの超音波洗浄器があったので、それに水を張って直接パーツを投入して洗浄しています。 繊細なディテールが多い鉄道模型の車両を作っていて驚いたのが、細い・薄いパーツが思った以上によく水を吸い、伸びるということです。0.2〜0.3mm厚の板状のパーツあたりが一番伸びやすく、下手をすると破損してしまいます。

とはいえ、出力するパーツの形状を変えるわけにもいかないので、パーツにかかるテンションをコントロールし、また乾燥するまでパーツに手が触れないよう保護するバンパーを工夫することにしました。パーツを囲うフレームから何ヶ所か固定用のアームが伸びているもので、アームの傾き具合をみることで乾燥の程度を伺い知ることもできます。

水洗いレジンでも楽にならなかったこと

事前の情報通り、水洗いレジンを使うと IPA よりはずっと手軽に洗浄が行える、それは間違いないのですが、洗浄につかった水の処理が思ったよりも手間でした。

洗浄後の水は日光に当てることで溶け込んでいる未硬化のレジンを硬化させ、濾してから流します。パーツのほかにプラットフォームやレジンタンクも洗浄しなければならないので、一度の出力で使う水の量はそこそこ多いです。悪天候が続くとレジンの硬化が不十分で濁ったままの水が溜まってしまい大変なことになります。

STEP5 2次硬化

洗浄し水気が十分にとれたパーツに紫外線をあてて硬化を促進します。私は ELEGOO Mercury という専用の硬化装置を使っています。洗浄機能までついた上位機種もあるのですが、先述の通り、洗浄の際に吸った水分が抜けるまで1, 2日置くことになったので、それぞれ別の装置にしたのは正解でした。

長時間照射して硬化が進むほど固くなりますが、同時に弾性が失われて脆くなるので、案配が難しいです。

片づけと手入れ

出力が終わったら残ったレジンを濾しながら容器に戻し、レジンタンクとプラットフォームを洗います。水洗いしてウエスで拭き取りますが、レジンタンクの底部、FEPフィルムは水洗いだけだと曇りがちなので IPA を染み込ませたウエスで拭き、さらに乾いたウエスでから拭きします。一度だけですが、白レジンで出力した後に残ったレジンを見たらタンクの隅のほうに前回出力した黒が煙のように浮き上がっていたことがありました。タンクの側壁と底面の継ぎ目はシールされていないので、異なる色のレジンを使い分ける場合には特に念入りに掃除したほうがよさそうです。

3Dプリントの今後

現在、3Dプリンタの最前線ではボリュメトリクス3Dプリントというレジンに対して2方向からレーザーを照射して交差するポイントを硬化させる方式が開発されており、まだ高価ながらコンシューマ向けの製品もアナウンスされています。「ボリュメトリクス3Dプリントは今後いくつかの市場を制覇するだろう」——世界を変える技術を開発する「xolo」のCEO・Dirk Radzinskiが語る(https://skhonpo.com/blogs/blog/volumedirk)

新しい方式では、層にスライスすることなく造形物全体を一度に出力する形、時間は1分未満に短縮され、サポートも不要になると言われているので、出力までの工程はこれまでと大きく変わることになるかと思います。

一方で、液状の樹脂にレーザーを当てて硬化させるわけなので、洗浄や2次硬化の工程は引き続き必要である可能性が高いと考えられます。3Dプリントはこれからもその姿を大きく変えつつ、より簡単・便利なものになっていくのではないでしょうか。